-

行业资讯

INDUSTRY INFORMATION

【导读】

很多制造企业已经在做生产绩效考核,但指标要么只盯产量成本,要么流于形式,既压不出效率,也引不动改善。围绕生产管理岗位绩效指标设计,本文从战略分解、岗位特性、数据可得性三个维度拆解方法,回答如何设计科学的生产管理岗位绩效指标这一长尾问题。文中给出车间主任、班组长、生产经理和设备维护等岗位的模板,并配合三个企业案例,帮助HR与生产管理者少踩坑、可落地。

工业化早期,生产绩效更多停留在计件和出勤,多干多拿、迟到扣钱,似乎简单粗暴却也有效。随着生产模式从大批量、低品种走向多品种、小批量、柔性制造,生产管理岗位的工作已远远超出“盯产量”。计划排程、跨部门协同、质量预防、成本优化、设备利用、安全管理,这些都在影响企业的交付与利润。

一些研究机构在对制造企业调研时发现,绩效体系做得不好的企业,并不是没有考核,而是指标设计要么与战略脱节,要么与现场实际脱节:

- 有的企业把销售类KPI原封不动地搬到生产部门,结果一线只能被动应付;

- 有的企业给生产管理岗位列出十几个指标,最后真正被关注的只有当月产量;

- 还有不少企业,指标听起来都对,但没有数据来源,最后变成拍脑袋打分。

我们在与生产企业交流时,经常听到一个问题:到底如何设计一套既符合战略导向,又适合生产现场的数据化绩效指标?这也正是本文要讨论的核心。

一、生产管理岗位绩效指标设计的核心原则与整体框架

这一部分先给结论:科学的生产管理岗位绩效指标,必须同时满足三点:从战略目标层层分解而来,与岗位职责高度匹配,并且在企业现有数据基础上可被持续度量。在此基础上,再用SMART原则和成果/行为双维度进行细化。

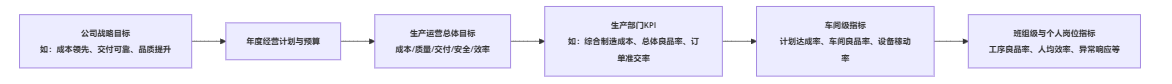

1. 从战略到岗位:指标必须有“出处”

很多企业的具体指标,看上去都有道理,但追根溯源,却找不到与公司战略或年度经营计划的对应关系。没有来源的指标,往往难以获得业务认同,也难以在资源配置上得到优先保障。

从实践看,生产管理岗位绩效指标设计的第一步,是做好战略解码与目标分解,大致路径可以抽象为:

这里有三点值得特别强调:

- 指标必须能向上追溯到战略或经营目标。例如:车间主任的“生产计划达成率”,应能够说明它如何支撑“订单准时交付”这个公司级目标,而不是一个孤立数字。

- 分解过程要考虑生产模式。离散制造更侧重订单与工序管理,流程制造则更看重连续性和设备稳定性,对应的指标组合会有所差异。

- HR不能只做记录者。人力资源团队需要主动参与指标分解的过程,理解业务语言,例如区分“生产计划完成率”和“计划排程准确率”的含义差异。

从这个角度看,生产管理岗位绩效指标设计,不只是“考核表怎么写”的问题,而是一个完整的目标管理过程。

2. 贴合生产岗位特性:成果指标与行为指标的组合

生产管理岗位的特殊性在于:它既承担明确的业务结果,又承担大量过程管理与现场协同工作。若只用结果指标衡量,很容易出现“短期拼命冲产量,长期埋下质量和安全隐患”的情况。

我们更倾向于将成果指标和行为指标结合使用:

- 成果指标:

- 生产计划达成率

- 订单准时交付率

- 单位制造成本

- 产品一次合格率、返工返修率

- 设备综合效率(OEE)

- 行为/过程指标:

- 现场5S与目视化管理达标率

- 异常响应与闭环效率

- 跨部门协同满意度

- 改善提案数量与采纳率

- 安全隐患排查与整改完成率

此外,对生产管理岗位,需要特别设置否决性指标(NNI),用来守住安全与重大质量的底线,例如:

- 重大安全事故发生

- 重大质量事故导致客户严重投诉或退货

- 违反关键工艺纪律造成重大损失

一旦触发此类指标,即便其他KPI完成良好,也可以按考核制度设定为当期绩效不得评为优,甚至直接判定为不合格。

这一设计的意义在于:用绩效机制把“高压线”清晰画出来,让管理者在追求效率和成本时,始终意识到哪条线绝不能碰。

3. 指标要能落在数据上:SMART原则的“生产化”运用

SMART原则耳熟能详,但真正落到生产管理场景时,往往因为数据基础薄弱、信息系统不完善,而被迫做成定性打分。这也是很多生产主管对绩效考核不信任的一个重要原因。

将SMART原则“翻译”到生产管理岗位,可以这样理解:

- 具体(S):指标指向的对象要清晰,例如“产品抽检合格率”,需明确是哪些产品、在哪个工序、在什么抽检规则下统计。

- 可衡量(M):确定数据来源,如MES系统、质检报表、设备数据采集系统等。没有可靠数据来源的指标,不宜列为核心KPI。

- 可实现(A):目标值设定参考历史数据和业务规划,既能拉伸,又不至于把员工推向“造假”的边缘。

- 相关(R):指标要与岗位职责高度相关,班组长就不适合承担“部门利润率”这样的指标。

- 有时限(T):明确统计周期,是按班次、按日、按月还是按季度统计,不同粒度带来完全不同的管理含义。

对那些难以量化的内容,如现场管理、团队协作能力,可以采用行为锚定评价法:通过描述不同绩效水平下的具体行为特征,让管理者有据可依。例如,对于“异常响应与处理”这一指标,可以设计如下评价锚点:

| 等级 | 行为描述示例 |

|---|---|

| 优 | 大部分异常能在规定时限内响应并有记录,主动分析根因,推动跨部门协同解决,并形成标准更新 |

| 中 | 绝大部分异常有响应,但少数记录缺失,原因分析和预防措施不够系统 |

| 待改进 | 经常出现异常响应滞后或遗漏,缺乏记录,对类似问题重复发生缺乏反思 |

这种方式虽然仍是定性评估,但通过结构化描述,显著降低了“凭感觉打分”的随意性。

二、四类典型生产管理岗位的绩效指标模板

在实践中,不同企业的组织结构各有差异,但大致都可以在生产管理条线中找到几个共性的角色:生产经理/厂长、车间主任、班组长、设备维护或工艺支持岗位。下面不做“万能模板”,而是结合这些角色的职责,给出可直接拿去改造的示例,并说明设计逻辑。

下文的权重与指标,仅作为结构示意,企业在使用时应根据自身业务和产线特点进行调整。

1. 车间主任绩效指标模板:承接生产目标的“中枢”

车间主任通常位于生产管理的中层,既对上承接生产部的产量、交付、成本目标,又要对下管理班组和一线员工,其绩效指标应在结果控制与现场管理之间找到平衡。

示例模板一:车间主任绩效指标结构

| 维度 | 指标示例 | 类型 | 权重建议 | 数据来源 | 设计要点 |

|---|---|---|---|---|---|

| 产量与交付 | 生产计划达成率 | 成果 | 25% | 计划/实际报表、MES | 体现对计划与资源的统筹能力 |

| 质量 | 车间一次合格率 | 成果 | 20% | 质检报表、SPC系统 | 与返工返修率搭配使用更全面 |

| 成本 | 单位制造成本控制达成情况 | 成果 | 20% | 成本核算、财务报表 | 强调对人、机、料、能的综合管控 |

| 现场管理 | 5S与现场目视化达标率 | 行为 | 15% | 日常稽核表、现场评分 | 用标准化稽核表减少主观性 |

| 团队与发展 | 关键岗位替补梯队建设情况 | 行为 | 10% | 人员结构、培训记录 | 避免“一人倒、全线停”的风险 |

| 改善与创新 | 车间改善提案数量与采纳率 | 行为 | 10% | 改善系统记录 | 引导持续改善文化 |

否决指标示例:

- 出现重大安全事故,对车间负有管理责任;

- 出现重大批量质量事故,且经调查与管理疏忽有关。

可以看到,这一模板的逻辑是:用成果指标锁定车间对业务目标的贡献,用行为指标保障现场管理的“基本功”,再用否决指标压实安全与质量底线。

2. 班组长绩效指标模板:连接制度与现场动作的“最后一公里”

班组长与一线员工贴得最近,是制度和流程真正变成现场动作的关键角色。其绩效指标要比车间主任更“贴工序”和“贴动作”。

示例模板二:班组长绩效指标结构

| 维度 | 指标示例 | 类型 | 权重建议 | 数据来源 | 设计要点 |

|---|---|---|---|---|---|

| 工序质量 | 工序一次合格率 | 成果 | 30% | 工序检验记录 | 直接反映班组作业质量 |

| 生产效率 | 班组人均产出或工时效率 | 成果 | 30% | 产量与工时记录 | 与标准工时、排产结合 |

| 现场执行 | 作业标准执行与异常记录完整率 | 行为 | 15% | 稽核表、记录表 | 约束“隐性操作”和漏记 |

| 异常处置 | 生产异常响应及时率 | 行为 | 15% | 异常工单、系统记录 | 鼓励及时上报与闭环 |

| 队伍管理 | 新员工带教与多能工培养情况 | 行为 | 10% | 培训和轮岗记录 | 引导能力建设与灵活排班 |

对于班组长,不必给太多宏观指标,而是要让他清楚知道,自己每天盯的那几个关键点,就是绩效考核的重心。这样,绩效指标就从“表格”变成了他现场走动时的“检查清单”。

3. 生产经理/厂长绩效指标模板:平衡四个维度的“综合指挥”

到生产经理或厂长这一层级时,工作已经不再局限于某条产线或某个车间,而是对整体产能布局、跨车间协同、成本结构优化和人才梯队等负责。此时,可引入平衡计分卡思路,从财务、客户、内部流程、学习与成长四个维度搭建指标。

示例模板三:生产经理绩效指标结构(平衡视角)

| 维度 | 指标示例 | 类型 | 权重建议 | 数据来源 | 设计要点 |

|---|---|---|---|---|---|

| 财务 | 综合制造成本率或单位产品制造成本 | 成果 | 25% | 财务系统 | 体现生产端对利润的贡献 |

| 客户与交付 | 订单准时交付率 | 成果 | 25% | 订单管理系统、MES | 与销售/供应链协同设定 |

| 内部流程 | 关键设备综合效率(OEE) | 成果 | 25% | 设备管理、MES | 反映产能利用与瓶颈管理 |

| 学习与成长 | 改善项目完成情况、人才梯队完善度 | 行为 | 15% | 改善项目库、人力数据 | 保证长期竞争力 |

| 风险与合规 | 重大安全和质量事故情况 | 否决 | 10%(不计入得分) | 安环、质量部门记录 | 作为一票否决条款 |

在这一层级,引入少量跨部门协同指标是有价值的,例如:与供应链共享的“物料到料准时率改善项目达成情况”,可以作为协同KPI的一部分。但要注意,生产经理的绩效不能被过多他部门行为“绑架”,需要在制定阶段明确责任边界和协作机制。

4. 设备维护/工艺工程等支持岗位的指标模板

生产管理体系中,还有一类容易被忽视的岗位:设备维护、工艺技术、质量工程等。这些岗位的工作并不直接产出成品,却深刻影响生产线的稳定性和良品率。

以设备维护工程师/维修班组为例,可以这样设计:

示例模板四:设备维护岗位绩效指标结构

| 维度 | 指标示例 | 类型 | 权重建议 | 数据来源 | 设计要点 |

|---|---|---|---|---|---|

| 稳定性 | 关键设备平均无故障运行时间(MTBF) | 成果 | 30% | 设备故障记录、系统日志 | 直接体现维护质量与预防性维护效果 |

| 维护效率 | 平均修复时间(MTTR) | 成果 | 25% | 维修工单 | 引导快速反应与资源协调 |

| 预防维护 | 预防性维护计划按时完成率 | 行为 | 20% | 维护计划与执行记录 | 避免总是“救火式”维修 |

| 成本管控 | 备件消耗与库存周转情况 | 成果 | 15% | 备件管理系统 | 打通设备与成本管理 |

| 改善与支持 | 参与工艺优化、设备改造项目情况 | 行为 | 10% | 项目记录 | 引导从“修理”走向“改善” |

对于工艺工程师,则可以关注工艺文件错误率、新产品工艺导入周期、标准工时优化等;关键是要让指标真正体现其“让生产更稳、更优、更省”的价值。

5. 各模板的对比与应用提示

为了更直观地看到这些岗位模板的差异和共性,可以用一个小表来对比说明:

表:四类生产管理岗位绩效指标模板对比

| 岗位 | 结果类指标侧重 | 行为/过程类指标侧重 | 否决指标关注点 | 使用提示 |

|---|---|---|---|---|

| 生产经理/厂长 | 成本、交付、整体效率 | 改善项目、人才梯队 | 重大安全和质量事故 | 要平衡四维度,避免只看成本 |

| 车间主任 | 计划达成、车间良品率 | 现场管理、团队建设 | 车间层面的安全、质量 | 指标要兼顾“带队伍”和“保结果” |

| 班组长 | 工序质量、人均效率 | 标准执行、异常响应 | 作业违章导致的事故 | 指标要与每日工作场景高度贴合 |

| 设备维护等 | 设备稳定性与效率 | 预防维护、改善参与 | 维护不当导致事故 | 指标要体现其“支撑性价值” |

在落地时,企业可以从这四类岗位中,优先选择一两个作为试点,经过两到三个考核周期的打磨后,再逐步推广到更多岗位。

三、三个典型案例:从指标设计到生产效能提升

方法只有在实践中验证才有意义。本节选取三类典型制造企业场景,以简化案例形式呈现:它们分别遇到了什么问题,如何调整生产管理岗位绩效指标,以及后续带来的变化。

1. 案例一:某汽车零部件企业——用计划类指标解决“总赶不上交期”的老问题

企业概况与痛点

该企业为整车厂提供零部件,订单批量不算大,但变更频繁。过去两年,客户多次投诉其交期不稳定,内部统计订单准时交付率长期不高。管理层一度认为是车间执行差,追加了更多“订单完成率”的考核,却收效有限。

经过联合诊断发现:

- 生产计划经常频繁变更,

- 物料准备与产能安排往往不同步,

- 车间主任和班组长只是疲于应对“变更通知”。

原有绩效体系几乎只看完成结果,却没有任何人对“计划质量”负责。

绩效指标调整思路

在保持原有交付与产出指标的前提下,企业对生产管理岗位进行了两项关键调整:

- 在生产计划部门负责人的KPI中,新增

- 计划排程准确率(计划与实际开工时间的偏差控制)

- 计划变更次数及原因分析闭环情况

- 在车间主任指标中,增加

- 物料到位率与产线开工匹配情况(与供应链协同设定目标)

- 对关键订单的预警和协调响应记录

同时,企业通过信息系统,将订单计划、物料到位、产线负荷等数据可视化,并在类似红海云这样的HR系统中,把计划部门与车间的协同表现纳入绩效考核评价过程。

实施效果与启示

经过几个季度的运行,企业内部反馈:

- 生产计划变更明显减少,且每次变更都能说明原因并预估影响;

- 车间主任开始主动参与排产评审,而不仅是被动承接任务;

- 客户投诉交期不稳的情况明显下降。

从指标设计角度看,这一案例说明:

当问题出在“上游计划质量”时,只盯“下游执行结果”,只会把压力向后一层转嫁,而不会真正解决问题。

科学的生产管理岗位绩效指标设计,要敢于把一部分责任放在“写计划的人”身上。

2. 案例二:某化工企业——用设备与维护指标,降低生产中断风险

企业概况与痛点

这是一家连续化生产为主的化工企业,关键工段一旦停机,可能带来很高的损耗。过去几年,企业设备发生故障时,多以紧急抢修方式处理。绩效考核中,只在操作工层面设置了“产量、质量、能耗”等指标,而对设备维护团队,更多是“有故障赶紧修”。

结果是:

- 设备维护工作高度被动,以“救火”为主;

- 维护团队缺乏动力做预防性维护和设备改造;

- 一旦关键设备发生故障,全厂连锁停机,损失巨大。

绩效指标调整思路

企业在开展设备管理提升项目时,从绩效指标设计入手,对设备维护团队做了下面几项重要调整:

- 将关键设备的平均无故障运行时间(MTBF)作为设备维护团队的核心成果指标之一,与年度绩效奖金挂钩;

- 将平均修复时间(MTTR)纳入指标,以引导快速响应和标准化维修;

- 把预防性维护计划按时完成率和设备点检执行率,作为行为指标写入考核,并通过系统记录数据;

- 对于因维护疏忽导致的重大设备事故,定义为维护负责人的否决性指标,在考核办法中明确。

配合绩效调整,企业引入了基础的设备监测与点检系统,逐步积累故障与维修数据。

实施效果与启示

经过一段时间运行,企业反馈:

- 维护团队开始主动要求参与设备选型与改造讨论;

- 关键设备故障导致的停机频率降低,生产中断风险明显下降;

- 一些原本容易被忽视的小问题,在点检和预防维护中被提前发现。

这一案例的启示是:对“支撑性岗位”,如果只用“有问题就赶紧上”的模糊期待,而没有清晰的绩效指标,就很难形成真正的主动维护文化。

将设备稳定性和维护行为指标纳入绩效,使得维护团队从“消防队”变成“健康管理师”。

3. 案例三:某电子代工厂——用改善与行为指标,驱动持续优化

企业概况与痛点

一家电子代工厂在引入精益生产多年后,发现改善活动经常“雷声大、雨点小”:

- 每年都有“改善月”“合理化建议”活动,

- 但一线班组长和员工参与度一般,

- 真正被采纳并对产线效率有明显提升的提案不多。

绩效考核方面,企业给班组长和车间主任设定了较多产量、效率类指标,却缺少对改善和学习行为的长期激励。

绩效指标调整思路

管理团队意识到,如果不在绩效中体现改善行为的价值,改善文化就难以真正扎根。于是做了几项变化:

- 在班组长和车间主任的绩效指标中,增加

- 改善提案数量和采纳率

- 参与改善项目的次数,以及改善后关键指标(如效率、良品率)的变化情况

- 通过移动端工具,让班组长可以随时提交改善建议,并跟踪审核和实施进度;

- 对被采纳并产生显著效果的提案,在绩效和奖金中给予明显倾斜。

实施效果与启示

调整一段时间后,可以看到几个明显变化:

- 班组长更愿意思考“如何把事情做好一点”,而不仅仅是把任务完成;

- 改善提案的数量和质量都有提升,部分产线效率得到实实在在的改善;

- 车间例会上,讨论内容从“昨天的问题”逐渐增加为“下周如何改善”。

这一案例表明:

行为指标并不等于“虚指标”,只要与具体改善成果相连接,就能成为驱动长期提升的重要力量。

对于希望建立精益文化的企业来说,在生产管理岗位绩效中加入合理的改善与学习指标,是一个性价比极高的抓手。

案例对比小表

为了便于理解三家企业在指标设计上的不同侧重,可做一个简要对比:

| 案例类型 | 原始问题核心 | 关键新增/调整指标 | 主要改善方向 |

|---|---|---|---|

| 汽车零部件 | 交付不稳定 | 计划排程准确率、物料-产能匹配 | 计划质量与协同能力 |

| 化工企业 | 设备故障导致停产 | MTBF、MTTR、预防性维护达成率 | 设备稳定与预防思维 |

| 电子代工厂 | 改善文化流于形式 | 改善提案数量与采纳率 | 持续改善与员工参与度 |

这三个案例共同说明了一点:绩效指标一旦真正贴近关键矛盾,并且与数据和激励机制同步对齐,就会逐步改变管理者和一线人员的行为模式,从而影响生产绩效。

四、常见风险与未来趋势:如何让绩效指标体系持续有生命力

就算设计出一套看上去很专业的指标,如果在执行中逐渐变形,一样失去意义。本节聚焦两个问题:

一是设计和运行中常见的风险与对策;

二是技术发展带来的新可能。

1. 几个典型“坑”以及应对思路

风险一:指标过多,执行内耗严重

有的企业为显得全面,给一个岗位列出十几项指标,结果谁都记不住,真正被关注的还是一两项。其余要么流于形式,要么在考核时临时凑数。

对策建议:

- 对生产管理岗位,坚持3–5项核心指标原则,其余可作为观察指标或发展性指标;

- 在考核表中突出主次,例如核心KPI总权重占到七成以上,其余指标为补充参考。

风险二:目标值拍脑袋,导致要么过松要么不可能完成

缺乏历史数据或行业标杆,导致目标值随意设定:

- 过低,员工“轻易拿满分”,绩效失去区分度;

- 过高,员工觉得再怎么努力也达不到,干脆“佛系应付”。

对策建议:

- 结合历史数据趋势:以过去一到两年平均水平为基线,再考虑年度经营目标做合理拉伸;

- 引入分档目标:例如设定达标线与挑战线;达标线对大多数人经过努力可以实现,挑战线则用于激励优秀团队;

- 对初次引入的指标,可以先试运行一个周期,仅收集数据不计入奖金,之后再正式设定目标值。

风险三:数据质量不稳,指标沦为“纸面游戏”

当数据来源不清晰,或者不同系统口径不一致,绩效考核就容易引发争议,员工对体系的信任会迅速下降。

对策建议:

- 在设计每个指标时,同步定义数据来源系统、统计口径和责任部门;

- 能从信息系统自动采集的就不要人工统计,减少人为操作空间;

- HR与财务、IT、生产等部门共同完善数据治理机制,避免出现“同一件事三种口径”的情况。

2. 技术发展对生产绩效指标设计的影响

随着制造企业数字化程度的提升,绩效指标设计与管理的方式也在变化,主要体现在三个方面:

一是目标设定更“有依据”

通过MES、ERP、设备管理系统等沉淀下来的历史数据,企业可以更准确地了解不同产线、不同工序在各种条件下的真实水平。再配合简单的数据分析或算法模型,对目标值进行合理预估,能明显减少拍脑袋成分。

一些企业已经在探索利用算法对未来几个月的需求和产能进行预测,从而动态调整产线和车间的关键指标权重,例如在旺季适当提高交付相关指标的权重,在淡季加强成本与改善。

二是绩效过程“可视化”,而不只是结果结算

传统绩效管理往往是到月底或季度末,才统一算分。现在,借助信息系统与移动端应用,许多企业可以做到:

- 车间主任和班组长随时看到本周、本日关键指标的完成情况;

- 员工可以在终端上查看与自己相关的效率、质量数据;

- 管理者对异常波动有即时预警,而不是事后总结。

例如,一些企业在类似红海云这样的平台上,将生产数据与绩效看板打通,让绩效不再是结算工具,而成为引导日常管理行为的实时仪表盘。

三是人机协同下的“个性化绩效管理”

随着对个体数据积累的加深,企业逐步可以根据不同岗位、不同能力水平的人,调整绩效指标结构和发展性目标,让绩效不再是“一刀切”,而是兼顾公平与差异。

例如:对一位刚晋升的班组长,适当提高团队管理与改善相关指标的权重;对一位资深车间主任,可以增加跨部门协同和人才培养的指标比例。

3. 从“考核”到“赋能”:绩效观念的升级

许多生产管理者对绩效的刻板印象是:上面定任务、月底算分,有时还要为数据争执一番。要让生产管理岗位绩效指标真正发挥作用,需要在观念上做一点转变:

- 把绩效看成一种管理语言,用来对齐目标、澄清期望,而不仅是评优罚劣的工具;

- 把绩效讨论会当作业务回顾与改进会议,让数据成为寻找问题和机会的起点;

- 让绩效结果与培训、轮岗、晋升联动,而不仅仅是奖金系数。

当绩效与人的成长挂起来,生产管理岗位绩效指标就不仅是压力来源,也会成为管理者提升能力的路线图。

结语:从一个问题出发,再回到这个问题

文章一开始,我们提到不少生产企业都在困惑:如何设计科学的生产管理岗位绩效指标,才能既对齐战略,又真正改善现场?

结合前面的分析和案例,可以把关键要点浓缩为几点,供HR和生产管理者在实践中对照:

- 先问“为什么考”再问“考什么”

明确公司战略和年度经营重点,识别当前生产体系的关键矛盾,是指标设计的前提。脱离战略和痛点的考核,只会增加管理负担。 - 以岗位职责和流程为轴,构建成果+行为+否决的组合指标

生产经理、车间主任、班组长和设备维护等岗位,有各自的价值创造方式和关键抓手,模板可以参考,但一定要与各自的职责清单和业务流程对齐。 - 让指标“能落在数据上”,并且能被一线“看得见”

指标定义要有清晰口径和可靠数据源,尽量通过系统自动采集。通过看板和移动端,让管理者和员工随时了解关键指标的进度,把绩效从“算账”变成“导航”。 - 用试点与迭代代替“一步到位”

对复杂的生产管理体系,不必追求一开始就设计完美。可以先在一两个车间、几个关键岗位试点,经过一到两个周期,修正不合理之处,再逐步推广。 - 把绩效结果真正用起来

绩效结果不仅应与奖惩挂钩,更要成为培训规划、岗位调整、人才盘点的依据,这样生产管理岗位才会真正把绩效看成自己的“事业仪表盘”。

对大多数制造企业来说,生产管理岗位绩效指标不是一个“有没有”的问题,而是一个“好不好”和“用不用”的问题。希望这篇文章中的方法框架、模板示例和案例拆解,能为正在优化生产绩效体系的你,提供一些可操作的思路和抓手。

如果要从今天开始做一件小事,建议先和一位车间主任、一个班组长坐下来,用本文的模板,对照他们的职责和日常管理动作,把当前的绩效表重新聊一遍。

真正的改变,往往就从这样的对话开始。